Ламинирование струйных отпечатков.

Без перспектив:

Разберёмся в фундаментальном источнике проблем, возникающих при ламинировании струйных (да собственно и отчасти лазерных оттисков). Основная проблема кроется в объёме. Для примера небольшое видео, для каких применений проектируется плёнка, используемая в рулонном ламинаторе.

И такими машинами потребляется 70..80% общего объёма выпускаемых плёнок.

А вот что происходит в самом низшем сегменте ламинирования отпечатков со струйной (лазерной) печати.

Если посмотреть на объёмы производства и потребления рулонных плёнок, то на долю ламинации струйных оттисков приходится меньше процента. Безусловно, обращать серьёзное внимание на такой рынок никто не будет.

Доля лазерных отпечатков в разы больше, но стартовая база сравнения объёмов всё равно микроскопична. Хотя лазерным аппаратам уделяют больше внимания, ведь это уже проценты от мирового потребления плёнки, и многие фирмы заняли нишу в этом сегменте. Обычно такие плёнки называются с разными префиксами (Мега бонд, Ультра бонд, Дижитал бонд и т.д.), как бы позиционируя данные плёнки для цифровых машин. Типа усиленный клей и всё такое. Для струйных применений таких специальных плёнок нет и не будет - именно в силу микроскопичности рынка потребления.

Популярные мифы и заблуждения:

На промышленных ламинаторах металлические валы с давлением, они как прижмут, всё намертво приклеится

Металлические валы делаются исключительно из-за скорости теплоотвода плёнки на высоких скоростях. Вал, покрытый силиконом, не может обеспечить быструю теплопередачу от нагревателя к плёнке (важно для корректной работы PID регуляторов температуры), он просто будет остывать при повышении скорости. Либо резко перегреваться при уменьшении скорости подачи материала. Чтобы вал, покрытый силиконом, мог работать на скоростях 50-100 м/мин, он должен иметь диаметр около 900 мм. При таких размерах экономически выгоднее изготовить металлический вал, даже с учётом его прецизионной обработки.

Увеличенное давление на валах (обычно гидравлическая стабилизация) - это компенсация его ширины. В пересчёте на ширину и площадь и скорость, давление на бытовом рулончике не особо отличается от супер скоростной системы.

Надо повысить температуру на валах, так плёнка лучше приклеится

Современные клеи, используемые при высокоскоростной горячей ламинации, и так избыточно текучие. Даже при температуре (реальной на валах) 90-100 градусов и скорости в 100 метров в минуту, современные EVA клеи заполняют пространство между точками растра, обеспечивая уверенное сцепление с бумажной основой.

При ламинировании струйных фотобумаг с такой текучестью клея надо наоборот бороться всеми доступными методами. Клей просто моментально впитывается в фотослой. Ёмкость фотослоя матовых бумаг около 30..50 г/м2. Слой клея в 15 микрон на современной плёнке она впитает при первом касании.

Отчасти данный миф пришёл с пакетных ламинаторов. Клей в пакетных плёнках более тугоплавкий, и его раньше было много: 50 или даже больше микрон. Нередко для нормальной работы требуется реальная температура на валах около 120-130 С.

Надо использовать максимальный прижим

Клей и так моментально впитывается в основу струйных фотобумаг, в случае максимально прижима это процесс происходит ещё быстрее. Для струйных фотобумаг надо устанавливать минимальный прижим, при котором конкретный экземпляр ламинатора осуществляет равномерный прижим на валах.

Надо понизить скорость ламинирования, так плёнка лучше пристанет к основе

Чем дольше плёнка находится в разогретом состоянии, тем больше клея провалится в фотослой и меньше останется на плёнке. Нужно ставить скорость, при котором бытовой рулонный ламинатор (точнее его PID регулятор температуры) способен поддерживать стабильную температуру на валах. После нагрева и прокатки, плёнку требуется максимально быстро охладить второй парой валов. Для бытовых рулонных моделей обычно скорость колеблется от 1,5 до 2,5 метров в минуту.

Надо хорошо просушить отпечатки перед ламинированием

Если не используется 2-стороннее ламинирование, то проблема кроется просто в температуре. Пропускание одного невысушенного отпечатка A4 резко охлаждает валы на 8-12 С. При этом PID система бытового ламинатора восстановит температуру только секунд через 20-40. Т.е как несколько свежих листов A4, и валы ламинатора будут вне температурного режима.

То, что у вас температура на индикаторе не прыгает, так это вас просто не расстраивают. Ну или, как мы описывали раньше, термодатчик расположен в другом месте или на другом валу. Уделите время особенностям работы вашего ламинатора, замеряя реальную температуру на валах пирометром или внешним термодатчиком при различных режимах работы и материалах.

При 2-стороннем ламинировании для полного удаления остатков воды надо использовать ИК-сушку или термофен. Просто в пачке или на столе отпечатки просыхают очень плохо.

Надо использовать специальную плёнку

Для ламинирования струйных отпечатков решающее значение имеет лишь толщина и густота клеевого слоя. Обычно для тонких рулонных плёнок она не превышает 20 мкм. На специальных “цифровых” плёнках слой иногда доходит до толщин 25мкм.

Этого не достаточно для того, что бы пропитать весь фотослой до бумаги. Особенно на матовых рыхлых фотобумагах. Но безусловно 5мкм дают определённый видимый эффект этого отрицать нельзя.

Для лазерной печати, где слой тонера находится как раз на уровне 25-30 мкм, лишние 5 микрон могут дать более существенный эффект, позволяя клею склеивать основание фотобумаг и плёнку между точками растра.

На плотных заливках тонер превращается в пористую структуру (в подобие фотослоя на струйных фотобумагах), впитывая часть клея в себя. Адгезия к тонеру у любого из клеев в разы меньше чем к бумаге.

Если использовать плёнки с более агрессивным клеем, получаем расслоение по тонеру, когда часть тонера остаётся на плёнке, часть на листе.

Из-за этого на плотных сплошных заливках в лазерных отпечатках наблюдается максимальное число проблем.

Надо прогнать второй раз через ламинатор

Совет из области планшетных ламинаторов и толстых плёнок. Когда при первом прогоне клей просто не успевает расплавится должным образом.

Для тонких рулонных плёнок с текучим клеем данный совет бесполезен. Если температура на валах при первом прогоне была 90-100С, клей уже впитался в фотослой или плотные заливки тонера. Второй прогон лишь усилит этот эффект.

При лазерной технологии печати и агрессивном клее на плёнке, если расслоение происходит по тонеру, этот метод помогает как бы склеить тонер обратно (допустим после обрезки краёв). Т.е. мы приклеиваем тонер к тонеру. На прочность сцепления плёнки этот метод в лучшем случае не влияет, в худшем понижает.

Особенности ламинирования дешёвых струйных фотобумаг:

Основные проблемы вызывают матовые бумаги, высокая “ёмкость” слоя, он, как губка, впитает весь клей и не подавится. В итоге плёнка "сходит чулком", оставляя на себе минимальные признаки изображения.

Кардинальным методом является грунтование специальным составом перед ламинированием. Грунт моментально склеит верхний слой (расход около 15..20 г на метр), не создаёт поверхностных плёнок, а именно связывает структуру слоя. Мы тестировали эту технологию, отличные результаты (отрыв плёнки идёт только по структуре бумаги), но с трудом применимые в любительской практике.

Ламинатор затем и берут, чтобы избавится от мокрых процессов и осуществлять “пост пресс” на коленке.

Ещё одним кардинальным методом является использование холодной ламинации. Для примера приклейте кусок прозрачного "скотча" на ваш отпечаток, и попробуйте отодрать.

Но плёнки для холодной ламинации существенно выше в цене, что ставит на них крест. Прочность сцепления холодных плёнок (при тонком клеевом слое) объясняется с тем, что клей на скотче твёрдый и с постоянной липкостью, он просто не проваливается в слой фотобумаг.

Кстати кусок скотча - это отличный метод тестирования матовых фотобумаг на рыхлость слоя.Понимая процессы, происходящие при ламинации, можно немного скорректировать режимы и материалы при горячей ламинации.

1) Ищите рулонные плёнки с максимальной толщиной клея, упаси вас бог использовать промышленные рулоны по 2 км, там толщина клея всего 8..10 микрон.

2) Используйте минимальную температуру, чтобы клей перешёл в жидкую фазу, контролируйте реальную температуру валов. Датчик на али экспрессе стоит 200 рублей и калибруется в стакане кипящей воды. Вы удивитесь способностям программистов в контроллерах, установленных на ламинаторах.

3) Используйте минимальное давление на валы, при котором получается равномерный прижим.

4) Не используйте низких скоростей, плёнку надо максимально быстро охлаждать второй парой валов, пока клей не провалился в фотослой. По примеру “пакетников”, можно поставить вентиляторы охлаждения на вторую пару валов, если у вас их нет штатно.

Такие вроде бы нехитрые меры, противоречащие советам “старожилов”, позволяют существенно лучше приваривать плёнку к верхнему фотослою. После отделения плёнки существенная часть слоя останется на плёнке, да и сам разрыв по слою будет идти с существенно большим усилием.

Дальнейшее улучшение - это подбор фотобумаги с более тонким и плотным фотослоем. Но с китайским бумагами всё непросто, тот же ломонд в разных пачках может содержать бумагу с разных заводов.

Пример из реальной практики:

За помощью обратился клиент, у которого ламинация с фотобумаги сходила “чулком” с минимальными признаками изображения. Безусловно рулонный ламинатор был один из самых дешёвых (бурлос мини), человек посыпал голову пеплом и говорил, что зря проигнорировал форумы, надо было брать более дорогой агрегат.

На стандартный вопрос, что было сделано для решения проблемы, были приведены стандартные цитаты с форумов. И действительно, при осмотре обнаружились до скрежета в зубах завёрнутые болты прижима валов, и температура около 125 С на индикаторе.

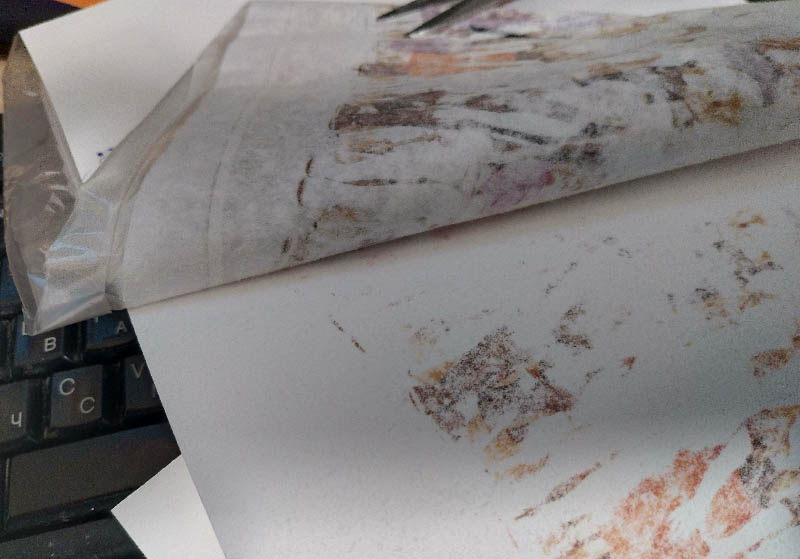

Примеры ламинации легко отслаивались, не было должного глянца, отпечатки имели заметный муар от провала клеевого слоя. Клиент это видел и утверждал, что вот, плёнка не прогревается, надо мощнее давить и сильнее жарить.

Под мат клиента (типа самые умные вы тут), винты были почти полностью вывернуты, проведено тестирование терморегулятора, он адекватно держал температуру валов до 5 скорости. Дальше врал (точнее показывал температуру края вала), потому как датчик на данном ламинаторе расположен не в рабочей области подачи бумаги. Поставлена температура ламинации 95 С и 5 скорость. Плёнка “цифровая” GMP Ultrabond, фотобумага матовый ломонд. И, собственно, нет проблем. Отличный глянец и прочность сцепления с приёмным слоем. Расслоение по структуре бумаге и основанию матового слоя, т.е. в несколько раз прочнее чем было у клиента.

После этого случая было принято решение написать “шпаргалку” про базовые основы ламинации струйных отпечатков на матовых фотобумагах. Потому как советы профессионалов по ламинации отпечатков с цифровых машин и офсета диаметрально противоположны.